Erweiterter Produktionsprozess von HDPE-texturisierten Geomembranen für die Umwelttechnik

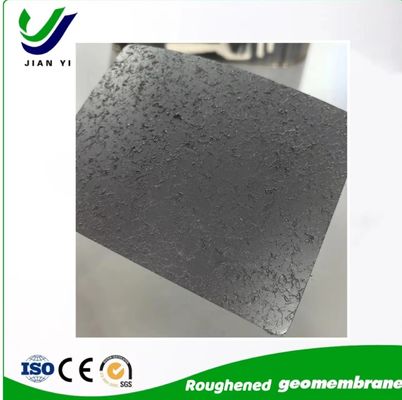

Definition und Herstellungsprozess von gerohten Geomembranen

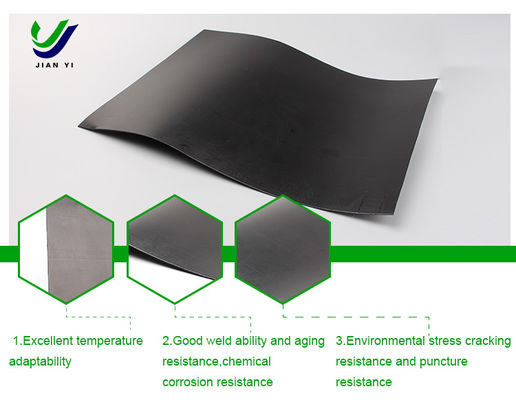

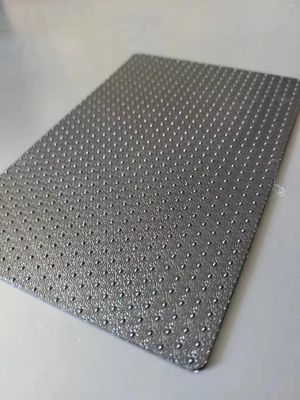

Geomembran ist ein Produkt, das auf der Grundlage des traditionellen Herstellungsprozesses von Polyethylen-Anti-Seepage-Membranen verbessert wurde.die Oberfläche der hergestellten Polyethylen-Anti-Seepage-Membran bildet eine granulare grobe OberflächeDiese raue Oberfläche entsteht, indem das geschmolzene Material aus der Extrusionshöhle fließt.und dann mit dem Windtrog und Heißluftkompressionstrog heiße Luft in die Windhöhle durch das Lufteinlassloch einzuführenDie heiße Luft wird durch den Warmluftkompressionstrog ausgeblasen, wodurch das aus der Extrusionshöhle fließende Material in Flocken geblasen wird, die schließlich auf die Oberfläche der Geomembran fallen.so die Oberflächenrauheit erhöht und der Reibungskoeffizient erhöht

Anwendungsszenarien von gerohten Geomembranen

Geomembranen aus gerohtem Material werden aufgrund ihrer einzigartigen Oberflächenrauheit und hervorragenden physikalischen Eigenschaften in vielen Bereichen eingesetzt:

Umwelttechnik

Deponien: zur Verhinderung der Verschmutzung von Deponienleachat verwendet.

Rückstandslagerfeld: Steigerung der Stabilität von Rückstandsdämmen und Verhinderung von Rückstandsverlusten.

Kanalverschmutzung: Wirksam verhindern Wasserverluste und Bodenerosion in landwirtschaftlichen Bewässerungssystemen und städtischen Wasserversorgungssystemen.

Anti-Damm-Leckage: Verbesserung der Sicherheit von Dämmen und Vorbeugung von Überschwemmungen.

U-Bahn-Projekte: Während des U-Bahn-Baus wird es verwendet, um das Eintreten von Grundwasser zu verhindern und die Sicherheit des Baus zu gewährleisten

Bauprojekte

Autobahnen, Flughäfen und Eisenbahnen: Für die wasserdichte Isolierung von Straßen verwendet, um die Lebensdauer der Straßen zu erhöhen.

Tunnel: Bei U-Bahnen, Unterwasser-Tunneln und anderen Projekten verhindert sie das Eintreten von Grundwasser und gewährleistet die Sicherheit des Baus und des Betriebs

Leistungsmerkmale von gerohten Geomembranen

Geomembranen, die nicht nur alle Vorteile der gewöhnlichen Geomembranen aufweisen, sondern aufgrund der erhöhten Oberflächenrauheit auch folgende Eigenschaften aufweisen:

Erhöhung des Reibungskoeffizienten: Erhöhung der Haftung an der Grundfläche, um Erdrutsche zu verhindern.

Verstärkt die Zugfestigkeit: Verglichen mit glatten Membranen haben zerklüftete Membranen eine stärkere Zugfestigkeit.

Verbesserung der Belastungsbeständigkeit: Die rauen Partikel auf der Oberfläche der rauen Membran bilden während der Verlegung eine kleine Lücke zwischen der Membran und der Grundfläche.so die Widerstandsfähigkeit der Membran gegen belastbare Verformungen erhöht

Produktspezifikation

* Dicke ((mm): 0,30 mm bis 3,00 mm

* Breite: 4 m bis 8 m

* Rolllänge: 50m~100m (auf Wunsch angepasst)

PS: Für alle oben genannten Anfragen akzeptieren.

Geomembranreihe

Geomembran aus textierten HDPE für Deponien (Die in Absatz 1 Buchstabe b genannten Angaben sind zu beachten, sofern sie nicht in Anhang I der Verordnung (EG) Nr. 396/2005 enthalten sind.

| Seriennummer |

Projekt |

Index |

| Stärke(mm) |

0.75 |

1.00 |

1.25 |

1.50 |

2.00 |

2.50 |

3.00 |

| 1 |

Dichte (g/c)m2,≥) |

≥ 0940 |

| 2 |

Texturhöhe (mm) |

≥ 025 |

| 3 |

Ausfallfestigkeit (N/mm,LD/TD) |

≥ 11 |

≥ 15 |

≥ 18 Jahre |

≥ 22 |

≥ 29 |

≥ 37 |

≥ 44 |

| 4 |

Brückfestigkeit (N/mm,LD/TD) |

≥ 8 |

≥ 10 |

≥ 13 |

≥ 16 |

≥ 21 Jahre |

≥ 26 |

≥ 32 |

| 5 |

Verlängerungsrate des Erzeugnisses (%) |

≥ 12 |

| 6 |

Brechungsverlängerungsrate (%) |

≥ 100 |

| 7 |

Rechteckige Reißfestigkeit (N) |

≥ 93 |

≥ 125 |

≥ 160 |

≥ 190 |

≥ 250 |

≥ 315 |

≥ 375 |

| 8 |

Durchstoßfestigkeit (N) |

≥ 200 |

≥270 |

≥ 335 |

≥ 400 |

≥ 535 |

≥ 670 |

≥ 800 |

| 9 |

Spannungsspannung durch Zuglast (Notch Constant Load Tensle Method) |

≥ 300 |

| 10 |

Kohlenstoffschwarzgehalt (Rang) (%) |

2.0 bis 3.0 |

| 11 |

Kohlenstoffschwarze Dispersion |

Es gibt nicht mehr als eine Stufe 3 von 10 Daten, und Stufe 4 und 5 sind nicht zulässig |

| 12 |

Zeit der oxidativen Induktion (OIT) |

Standard-OIT (min) ≥ 100 |

| Hochdruck OIT (min) ≥400 |

| 13 |

85°Cthermische Alterung (OIT-Retention unter Atmosphärendruck nach 90 Tagen) |

≥ 55 Jahre |

| 14 |

UV-Bestrahlung nach 1600 Stunden, die OIT-Retention ((%) |

≥ 50 |

|

(CJ-T234-2006)

| Spezifikation |

1.00 mm |

1.25mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

Anmerkung |

| Artikel 1 |

| Stärke (mm) |

1.00 mm |

1.25mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

|

| Texturhöhe (mm) |

0.25 |

|

| Dichte (g/cm2,≥) |

0.94 |

|

| Zugfähigkeit |

| Ausfallfestigkeit (N/mm,LD/TD) |

15 |

18 |

22 |

29 |

37 |

44 |

|

| Brückfestigkeit (N/mm,LD/TD) |

10 |

13 |

16 |

21 |

26 |

32 |

|

| Verlängerungsrate des Erzeugnisses (%) |

12 |

|

| Brechungsverlängerungsrate (%) |

100 |

|

| Rechteckige Reißfestigkeit (N) |

125 |

156 |

187 |

249 |

311 |

374 |

|

| Durchstoßfestigkeit (N) |

267 |

333 |

400 |

534 |

667 |

800 |

|

Umweltspannungs- und Rissbeständigkeit (h)

(Methode der konstanten Zugfestigkeit in einem einzigen Schnittpunkt) |

300 |

|

| Kohlenstoffschwarz |

| Kohlenstoffschwarzgehalt (Rang) (%) |

2.0 bis 3.0 |

|

| Kohlenstoffschwarze Dispersion |

Neun von zehn Beobachtungsgebieten sollten Grade 1 oder Grade 2 sein, nicht mehr als 1 der Grade 3 |

|

| Zeit der oxidativen Induktion (OIT) |

| Standard-OIT (min) |

100 |

|

| Hochdruck-OIT (min) |

400 |

|

| 85°C Ofenalterung (Mindestdurchschnitt) |

| 90 Tage nach dem Backen, die übliche OIT-Retention ((%) |

55 |

|

| 90 Tage nach dem Backen, die OIT-Retention unter hohem Druck ((%) |

80 |

|

| Die UV-Schutzkraft |

| Ultraviolette Bestrahlung nach 1600 Stunden, die Standard-OIT-Retention ((%) |

50 |

|

| UV-Bestrahlung nach 1600 Stunden, OIT-Retention unter hohem Druck ((%) |

50 |

|

| -70°C Die Niedertemperaturen beeinflussen die Zerbrechlichkeit |

Pass |

|

| Wasserdampfdurchdringungskoeffizient g.cm (cm2.s.Pa) |

≤1,0X10-13 |

|

| Dimensionelle Stabilität |

± 2 |

|

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!