Hochfeste Geomembran aus HDPE-Textur für eine verbesserte Stabilität und Leistung

Übersicht über die geomembranen Rohstoffe

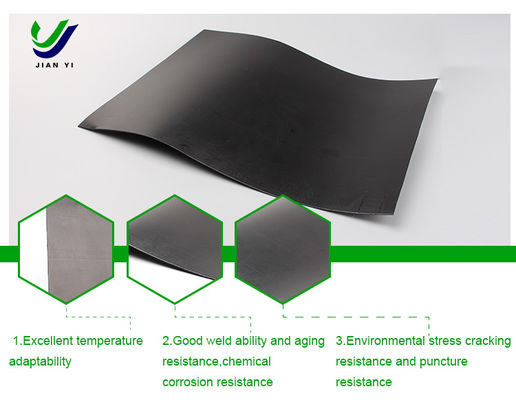

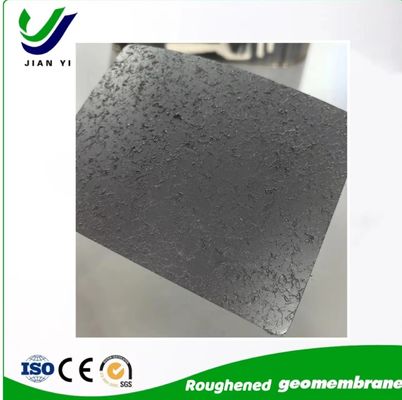

Das gespritzte Rohgeomembran ist ein spezielles geosynthetisches Material, das hauptsächlich für den Einsatz gegen Aussickern, Rutschen und zur Steigerung der Stabilität von technischen Strukturen verwendet wird.Es basiert auf dem traditionellen Herstellungsprozess von Polyethylen-Anti-Seepage-MembranenDurch die Aktualisierung der Produktionsanlagen bildet die Oberfläche der hergestellten Polyethylen-Anti-Seepage-Membran eine granulare, raue Oberfläche.damit die Reibungsfähigkeit der Geomembranoberfläche verbessert

Eigenschaften und Anwendungen

Eigenschaften

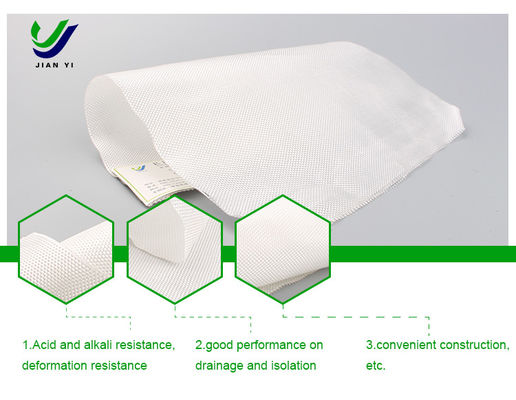

Zuverlässiger Durchsickerungseffekt: Der Durchlässigkeitskoeffizient der gesprühten Rohgeomembran ist gering, was das Eindringen von Flüssigkeit wirksam verhindern kann.

Einfach zu legen: Es ist für Bauarbeiter so konzipiert, daß sie es bequem legen können.

Hohe Festigkeit: Hohe Zugfestigkeit, Verlängerung bei Bruch und Durchstoßfestigkeit.

Stabiles Material: Es hat eine starke Beständigkeit gegen chemische Wirkstoffe und kann in verschiedenen rauen Umgebungen eine stabile Leistung beibehalten.

Hohe Gelenkfestigkeit: Die Gelenke sind durch eine Heißschweißmaschine mit doppelter Naht verbunden, um zu gewährleisten, dass die Gelenke nicht anfällig für Leckagen sind1.

Anwendung

Geomembranen, die mit einem Spray versehen sind, werden häufig in technischen Projekten eingesetzt, bei denen sie anti-Seepage und erhöhte Reibung erfordern.Vor allem bei Projekten, bei denen die Oberfläche der Hangmembran mit Erde bedeckt werden muss und ein großer Reibungskoeffizient erforderlich istZum Beispiel Mülldeponien, Abfalllagerstätten, Kanal-Anti-Seepage, Damm-Anti-Seepage und U-Bahn-Projekte usw.

Arten

Geomembranen, die mit einem Sprühen versehen sind, sind in zwei Arten erhältlich: Einfach- und Doppel-Rohfflächen.Sowohl einzelne als auch doppelte Geomembranen sind aus speziell zusammengesetzten reinen Harzen hergestellt und durch spezielle Verfahren hergestellt.Unter ihnen haben doppelte Rauboberflächen-Geomembranen eine raue Oberflächentextur, wodurch sie die Reibungskoeffizienz und die rutschfeste Funktion besser erhöhen.und eignen sich besser für steile Hänge und vertikale Projekte zur Absaugung von Wasser

Herstellung und Materialien

Geomembranen, die in Form von Rohstoffen gesprüht werden, bestehen in der Regel aus hochdichtem Polyethylen (HDPE) oder Polypropylen.und durch professionelle Produktionsanlagen und spezielle Produktionsverfahren veredelt werden. Dieses Material weist eine hervorragende Temperaturanpassungsfähigkeit, Schweißfähigkeit, Wetterbeständigkeit und gute Alterungsbeständigkeit auf und ist somit eine ideale Wahl für viele anspruchsvolle Projekte

Schlussfolgerung

Durch seine einzigartige Oberflächenrasse verbessert es den Reibungskoeffizienten und die Rutschsicherheit erheblich.und ist in verschiedenen Projekten, die Anti-Seepage und erhöhte Reibung erfordern, weit verbreitetEgal, ob es sich um eine Geomembran mit nur einer oder zwei Oberflächen handelt, wir können zuverlässige Lösungen für spezifische technische Anforderungen liefern.

Produktspezifikation

* Dicke ((mm): 0,30 mm bis 3,00 mm

* Breite: 4 m bis 8 m

* Rolllänge: 50m~100m (auf Wunsch angepasst)

PS: Für alle oben genannten Anfragen akzeptieren.

Geomembranreihe

Geomembran aus textierten HDPE für Deponien (Die in Absatz 1 Buchstabe b genannten Angaben sind zu beachten, sofern sie nicht in Anhang I der Verordnung (EG) Nr. 396/2005 enthalten sind.

| Seriennummer |

Projekt |

Index |

| Stärke(mm) |

0.75 |

1.00 |

1.25 |

1.50 |

2.00 |

2.50 |

3.00 |

| 1 |

Dichte (g/c)m2,≥) |

≥ 0940 |

| 2 |

Texturhöhe (mm) |

≥ 025 |

| 3 |

Ausfallfestigkeit (N/mm,LD/TD) |

≥ 11 |

≥ 15 |

≥ 18 Jahre |

≥ 22 |

≥ 29 |

≥ 37 |

≥ 44 |

| 4 |

Brückfestigkeit (N/mm,LD/TD) |

≥ 8 |

≥ 10 |

≥ 13 |

≥ 16 |

≥ 21 Jahre |

≥ 26 |

≥ 32 |

| 5 |

Verlängerungsrate des Erzeugnisses (%) |

≥ 12 |

| 6 |

Brechungsverlängerungsrate (%) |

≥ 100 |

| 7 |

Rechteckige Reißfestigkeit (N) |

≥ 93 |

≥ 125 |

≥ 160 |

≥ 190 |

≥ 250 |

≥ 315 |

≥ 375 |

| 8 |

Durchstoßfestigkeit (N) |

≥ 200 |

≥270 |

≥ 335 |

≥ 400 |

≥ 535 |

≥ 670 |

≥ 800 |

| 9 |

Spannungsspannung durch Zuglast (Notch Constant Load Tensle Method) |

≥ 300 |

| 10 |

Kohlenstoffschwarzgehalt (Rang) (%) |

2.0 bis 3.0 |

| 11 |

Kohlenstoffschwarze Dispersion |

Es gibt nicht mehr als eine Stufe 3 von 10 Daten, und Stufe 4 und 5 sind nicht zulässig |

| 12 |

Zeit der oxidativen Induktion (OIT) |

Standard-OIT (min) ≥ 100 |

| Hochdruck OIT (min) ≥400 |

| 13 |

85°Cthermische Alterung (OIT-Retention unter Atmosphärendruck nach 90 Tagen) |

≥ 55 Jahre |

| 14 |

UV-Bestrahlung nach 1600 Stunden, die OIT-Retention ((%) |

≥ 50 |

|

(CJ-T234-2006)

| Spezifikation |

1.00 mm |

1.25mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

Anmerkung |

| Artikel 1 |

| Stärke (mm) |

1.00 mm |

1.25mm |

1.50 mm |

2.00 mm |

2.50 mm |

3.00 mm |

|

| Texturhöhe (mm) |

0.25 |

|

| Dichte (g/cm2,≥) |

0.94 |

|

| Zugfähigkeit |

| Ausfallfestigkeit (N/mm,LD/TD) |

15 |

18 |

22 |

29 |

37 |

44 |

|

| Brückfestigkeit (N/mm,LD/TD) |

10 |

13 |

16 |

21 |

26 |

32 |

|

| Verlängerungsrate des Erzeugnisses (%) |

12 |

|

| Brechungsverlängerungsrate (%) |

100 |

|

| Rechteckige Reißfestigkeit (N) |

125 |

156 |

187 |

249 |

311 |

374 |

|

| Durchstoßfestigkeit (N) |

267 |

333 |

400 |

534 |

667 |

800 |

|

Umweltspannungs- und Rissbeständigkeit (h)

(Methode der konstanten Zugfestigkeit in einem einzigen Schnittpunkt) |

300 |

|

| Kohlenstoffschwarz |

| Kohlenstoffschwarzgehalt (Rang) (%) |

2.0 bis 3.0 |

|

| Kohlenstoffschwarze Dispersion |

Neun von zehn Beobachtungsgebieten sollten Grade 1 oder Grade 2 sein, nicht mehr als 1 der Grade 3 |

|

| Zeit der oxidativen Induktion (OIT) |

| Standard-OIT (min) |

100 |

|

| Hochdruck-OIT (min) |

400 |

|

| 85°C Ofenalterung (Mindestdurchschnitt) |

| 90 Tage nach dem Backen, die übliche OIT-Retention ((%) |

55 |

|

| 90 Tage nach dem Backen, die OIT-Retention unter hohem Druck ((%) |

80 |

|

| Die UV-Schutzkraft |

| Ultraviolette Bestrahlung nach 1600 Stunden, die Standard-OIT-Retention ((%) |

50 |

|

| UV-Bestrahlung nach 1600 Stunden, OIT-Retention unter hohem Druck ((%) |

50 |

|

| -70°C Die Niedertemperaturen beeinflussen die Zerbrechlichkeit |

Pass |

|

| Wasserdampfdurchdringungskoeffizient g.cm (cm2.s.Pa) |

≤1,0X10-13 |

|

| Dimensionelle Stabilität |

± 2 |

|

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!